Wymiana turbosprężarki na model o większej mocy pozwala zwiększyć moc silnika nawet o 50-150 KM. Ważne parametry to: przepływ powietrza, średnica sprężarki, geometria łopatek i ciśnienie doładowania. Montaż wymaga dostosowania ECU, układu dolotowego i wtryskowego. Koszt tuningu z użyciem większej turbiny to 5000-15000 zł, zależnie modelu i producenta.

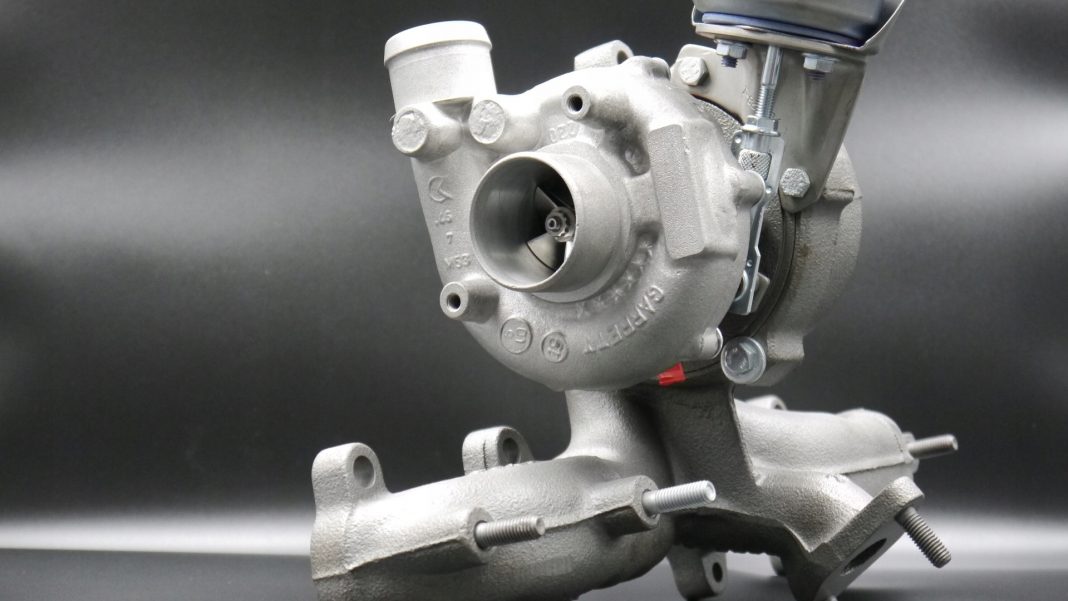

Tuning turbosprężarki hybrydowej to zaawansowany proces wymagający specjalistycznej wiedzy i doświadczenia w dziedzinie modyfikacji układów doładowania. Aktualnie rozwiązania technologiczne umożliwiają spore zwiększenie wydajności przy zachowaniu niezawodności całego układu. W profesjonalnej regeneracji podstawowe znaczenie ma precyzyjny dobór elementów wirujących oraz geometrii układu przepływowego. Modyfikacja turbosprężarki hybrydowej wymaga szczególnej uwagi ze względu na złożoność konstrukcji łączącej napęd mechaniczny z elektrycznym. Proces optymalizacji rozpoczyna się od szczegółowej diagnostyki i mapowania charakterystyki przepływu, co pozwala określić potencjał modyfikacji.

Inżynierowie wyścigowi stosują zaawansowane techniki obróbki materiałów (takie jak mikroszlifowanie i dynamiczne wyważanie) w celu uzyskania maksymalnej wydajności. Profesjonalna regeneracja turbosprężarki hybrydowej obejmuje wymianę łożysk ceramicznych oraz optymalizację układu smarowania. Jakie parametry należy wziąć pod uwagę przy doborze komponentów? Ważne znaczenie ma współczynnik bezwładności wirnika oraz charakterystyka przepływu w całym zakresie obrotów.

Zaawansowane metody zwiększania wydajności układu doładowania

- Modyfikacja geometrii łopatek wirnika

- Optymalizacja układu sterowania elektrycznego

- Zastosowanie powłok ceramicznych

- Implementacja systemu water-methanol injection

- Integracja z zaawansowanym sterowaniem ECU

Ważne aspekty procesu regeneracji turbosprężarki hybrydowej to: Specjaliści zwracają uwagę na dobór materiałów o zwiększonej wytrzymałości termicznej i mechanicznej. W motorsporcie standardem stało się stosowanie stopów niklu i tytanu do produkcji elementów wirujących. Zastosowanie zaawansowanych technologicznie materiałów pozwala na spore zwiększenie trwałości całego układu.

Optymalizacja układu sterowania i mappingu

Nowoczesne systemy sterowania turbosprężarką hybrydową wymagają precyzyjnego dostrojenia parametrów pracy – także części mechaniczneji elektrycznej. „Odpowiednie zestrojenie charakterystyki doładowania z mapą zapłonu i wtrysku paliwa stanowi podstawę sukcesu”. Zastosowanie technologii twin-scroll w połączeniu z elektronicznym sterowaniem (wykorzystującym algorytmy predykcyjne) pozwala na uzyskanie optymalnej charakterystyki momentu obrotowego. Wykorzystanie zaawansowanych systemów diagnostycznych umożliwia precyzyjne monitorowanie parametrów pracy układu doładowania.

Ekstremalna regeneracja turbosprężarek hybrydowych – sprawdź tajniki procesu dla aut wyścigowych ?️

Profesjonalna regeneracja turbosprężarki hybrydowej w samochodach wyczynowych to skomplikowany proces wymagający specjalistycznej wiedzy i zaawansowanego sprzętu diagnostycznego. Wysokowydajne turbodoładowanie hybrydowe łączy w sobie zalety klasycznej turbosprężarki z innowacyjnym systemem elektrycznym, co mocno wpływa na sposób ich naprawy i regeneracji. Podczas procesu regeneracji podstawowe jest dokładne sprawdzenie stanu łożysk, wirnika oraz geometrii zmiennej, które w autach wyczynowych są szczególnie narażone na ekstremalne obciążenia. Specjaliści muszą spojrzeć na precyzyjne wyważenie wirnika, które jest krytyczne dla osiągów i trwałości zespołu. Wymiana zużytych elementów w turbosprężarce hybrydowej wymaga zastosowania części o podwyższonej wytrzymałości, specjalnie zaprojektowanych do pracy w warunkach wyścigowych.

Najważniejszym elementem jest także kontrola i ewentualna naprawa układu elektrycznego, który wspomaga pracę tradycyjnej turbosprężarki. Proces regeneracji obejmuje także szczegółową kalibrację elektroniki sterującej, która musi być świetnie dostosowana do parametrów silnika. Pamiętajmy, że każda regenerowana turbosprężarka hybrydowa przechodzi szereg testów na specjalistycznych stanowiskach pomiarowych. Sprawdzane są parametry przepływu powietrza, szczelność układu, poprawność działania zaworu wastegate oraz responsywność układu elektrycznego. Proces kończy się szczegółową analizą danych z próby działania pod obciążeniem, która musi wykazać osiągi zgodne z wymaganiami dla danej klasy wyścigowej. Wszystkie pomiary i regulacje muszą być udokumentowane w formie protokołu technicznego.

Intercooler 2.0: Rewolucja w chłodzeniu powietrza doładowanego

Modyfikacja intercoolera to ważny element optymalizacji wydajności silników turbodoładowanych.

Skuteczne chłodzenie powietrza doładowanego może zwiększyć moc silnika nawet o 15-20%.

Podstawowe modyfikacje obejmują wymianę standardowego intercoolera na model o większej powierzchni chłodzenia i przepustowości. Zastosowanie wysokowydajnych rdzeni z aluminium oraz zwiększenie liczby płaszczyzn przepływu powietrza mocno poprawia efektywność wymiany ciepła.

- Zwiększenie powierzchni chłodzącej poprzez dodatkowe kanały

- Optymalizacja przepływu powietrza przez zastosowanie deflektorów

- Wykorzystanie stopów aluminium o zwiększonej przewodności cieplnej

Nowoczesne intercoolery typu bar-and-plate dają lepszą wydajność w porównaniu do tradycyjnych konstrukcji tube-and-fin. Wykorzystanie bardzo dokładnie zaprojektowanych turbulatorów w kanałach przepływowych a jeszcze zwiększa efektywność wymiany ciepła.

Innowacyjne rozwiązania w technologii dual-core intercooler

Nowe badania wskazują na spore zainteresowanie systemów dual-core, gdzie dwa mniejsze intercoolery pracują równolegle, dają nam lepszą dystrybucję temperatury. Konstrukcja taka pozwala na bardziej równomierne chłodzenie powietrza i redukuje opory przepływu. Zastosowanie zaawansowanych materiałów kompozytowych w połączeniu z bardzo dokładnie zaprojektowanymi kanałami przepływowymi może zwiększyć wydajność chłodzenia nawet o 30% w porównaniu do konwencjonalnych rozwiązań. Ważnym aspektem jest też optymalne umiejscowienie intercoolera względem innych elementów układu dolotowego.

Wastegate – podstawa kontroli doładowania w Twoim silniku

Dobór dobrego zaworu wastegate jest ważnym elementem prawidłowego działania układu turbodoładowania. Pierwszym parametrem przy wybieraniu zaworu jest jego średnica, która musi być dostosowana do wielkości turbosprężarki i mocy silnika. Dla silników o mocy do 300 KM zazwyczaj wystarczający jest zawór o średnicy 38mm, jednak przy mocach przekraczających 400 KM należy sprawdzić montaż zaworu 44mm lub większego.

Ważnym aspektem jest także sposób sterowania – zewnętrzny wastegate oferuje lepszą kontrolę ciśnienia doładowania w porównaniu do wewnętrznego, szczególnie przy wysokich mocach. Przy doborze wastegate’a należy wziąć pod uwagę także materiał wykonania – stal nierdzewna jest najbardziej trwała i odporna na wysokie temperatury spalin. Sposób montażu to kolejny ważny aspekt – zawór powinien być zainstalowany jak najbliżej kolektora wydechowego, aby zapewnić szybką reakcję na zmiany ciśnienia. Ważne jest także dobranie odpowiednich sprężyn sterujących, które determinują próg otwarcia zaworu.

Spring rate (sztywność sprężyny) musi być dobrana do planowanego ciśnienia doładowania – zbyt miękka sprężyna spowoduje przedwczesne otwieranie zaworu, a zbyt twarda może prowadzić do niebezpiecznego wzrostu ciśnienia w układzie. W kwestii sterowania elektronicznego, należy upewnić się, że sterownik jest kompatybilny z wybranym typem zaworu i może zapewnić odpowiednią precyzję kontroli. Istotne jest także uwzględnienie miejsca na wastegate w komorze silnika oraz możliwości poprowadzenia przewodów sterujących i pneumatycznych.